Valg af stål til varmforzinkning

Januar 2019

Hvilke krav skal der stilles til stål, for at det er egnet til varmforzinkning? Disse krav bør analyseres allerede på tegnebordet, hvor valg af materialer til projekterede konstruktioner finder sted. Ved at vælge det rigtige stål kan mulighederne ved varmforzinkningen udnyttes bedst muligt, både når det gælder lang, vedligeholdelsesfri levetid og god overfladefinish.

Indvirkning af silicium og fosfor på stålets reaktivitet

Ved støbning af stål tilsættes enten silicium eller aluminium for at binde ilt, hvorved stålet bliver beroliget. Stål kan også støbes uden disse tilsætninger og kaldes da for uberoliget. Uberoliget stål ses dog sjældent i vore tider, da kvaliteten er lavere.

Da stålets indhold af silicium (Si) er af meget stor betydning for reaktiviteten mellem jern og zink i løbet af varmforzinkningsprocessen, skal der altid tages højde for siliciumindholdet ved valg af stål, der skal varmforzinkes. Aluminiumberoliget (stål med aluminiumindhold over 0,02 vægtprocent) stål skal have et lavt indhold af silicium, under 0,03 vægtprocent, for at være egnet til varmforzinkning. Siliciumberoliget stål med et siliciumindhold på fra 0,15 vægtprocent fungerer godt ved varmforzinkning, men giver et tykkere lag end aluminiumberoliget stål. Også fosforindholdet (P) har en vis indflydelse på reaktiviteten, først og fremmest på koldvalset stål. Andre legeringselementer har ingen afgørende virkning på laget.

Sandelinområdet

Der findes et interval i silicium- og fosforindholdet, der kaldes “Sandelinområdet” (0,03 – 0,14 vægtprocent silicium + fosfor), inden for hvilket reaktiviteten ved varmforzinkning er meget høj, og de dannede lag bliver grove og kan have en forringet hæfteevne til stålet. Dette interval skal undgås ved valg af stål til varmforzinkning, hvis man ikke har adgang til speciallegeret zinkbad, der kan modvirke denne effekt.

Studier, der i den senere tid er udført af FORCE Technology i Danmark, har vist, at den nederste grænseværdi for Sandelinområdet er lavere, end hvad man tidligere har angivet inden for branchen6. Desuden har det vist sig, at virkningen af stålets fosforindhold er stor, hvor det drejer sig om koldvalsede stål.

Generelt kan man sige, at ved normale krav til emnets overfladefinish efter varmforzinkning gælder følgende vilkår ved valg af aluminiumberoliget stål til både varm- og koldvalset stål:

Si+P < 0,03 vægtprocent

dvs. stålet skal have et totalt silicium- og fosforindhold, der ligger under 0,03 vægtprocent.

Hvis kravene til overfladefinishen er ekstra høje, f.eks. ved arkitektoniske konstruktioner, bør følgende materialevalg anvendes, hvor det drejer sig om koldvalset stål:

Si < 0,03 og Si+2,5P < 0,04 vægtprocent

(Bemærk koefficienten for fosforindholdet i ovenstående formel).

Når det drejer sig om varmvalset stål, er siliciumindholdet det mest kritiske, mens fosforindholdet er af mindre betydning. Følgende vilkår anbefales ved høje krav til overfladefinishen for varmvalset stål:

Si < 0,02 og Si+2,5P < 0,09 vægtprocent

(Bemærk koefficienten for fosforindholdet i ovenstående formel).

Aluminiumsberoliget stål med uventet lav reaktivitet

Aluminiumsberoliget stål indeholder også lave indhold af silicium, hvilket påvirker reaktiviteten. I de senere år er aluminiumsberoliget stål med såkaldt lavt siliciumindhold, under 0,01% og aluminiumindhold over 0,035% blevet mere og mere almindelige. Disse stål har mange positive egenskaber med hensyn til skæring og formbarhed, men det lave siliciumindhold i kombination med det høje aluminiumindhold betyder, at zinklagene kan være lavere end angivet i varmforzinkningsstandarden DS-EN ISO 1461. Hvis varmforzinkningen også udføres i et nikkellegeret bad, som er almindeligt i dag, da nikkel anses for at tilføje flere positive egenskaber, reducerer dette reaktiviteten yderligere med et lavere lag som følge heraf. En afvigelse fra standarden for sådanne stål kan aftales mellem kunden og varmforzinkeren. Hvis en afvigelse ikke kan accepteres, skal denne type stål sandblæses inden varmforzinkning.

Forholdet mellem stålets kemiske analyse og lagets tykkelse

Aluminiumberolige stål, der har et silicium+fosforindhold på under 0,03 vægtprocent, giver blanke lag efter varmforzinkning. Siliciumberoliget stål med en Si vægtprocent på 0,15 – 0,21 fungerer godt ved varmforzinkning, men giver et tykkere lag. Hvis der ønskes endnu større lagtykkelse, hvilket kan være ønskværdigt i mere aggressive miljøer, skal der vælges et stål med et siliciumindhold på over 0,22 vægtprocent. I princippet er det muligt at forzinke stål med siliciumindhold på op mod 0,35 – 0,40 vægtprocent. Man skal dog være klar over, at disse er meget reaktive, hvilket giver en kraftig forøgelse af lagets tykkelse. Et tykt lag er en god ting som korrosionsbeskyttelse, men bliver sædvanligvis sprødt og kan blive beskadiget ved håndtering af materialet, hvorfor disse høje indhold af silicium ikke kan anbefales.

Vigtigt at vide om koldvalset stål

Koldvalset stål bliver normalt glødet i forbindelse med valsningen. Ved denne varmebehandling kan silicium i stålets overflade blive oxideret, og derved bindes i oxidpartikler. Denne såkaldte indre oxidering i emnets overflade medfører, at det frie indhold af silicium, der kan påvirke reaktionen ved varmforzinkningen, bliver lavere end stålets siliciuminhold i øvrigt. Koldvalset stål, der har et siliciumindhold i intervallet 0,15 – 0,21 vægtprocent, kan let komme ind i det uønskede Sandelininterval mellem 0,03 – 0,14 vægtprocent i forbindelse med glødning. Stålet er i så fald meget reaktivt og får et tykt, sprødt lag med dårlig vedhæftningsevne. Hvor dybt den indre oxidering bliver, påvirkes af temperatur, tid og atmosfære ved glødningen. Sædvanligvis er det muligt at fjerne den påvirkede zone, men i visse tilfælde er den blevet dybere, og det kan være nødvendigt at sandblæse emnet før varmforzinkningen.

Varmforzinkning af andet stål

Højstyrkestål

Højstyrkestål bliver stadig mere udbredt i konstruktioner, der bliver varmforzinkede. Det findes dog ingen færdig definition på, hvor grænsen til højstyrke-området går, bortset fra at det er op til materialeleverandørens egen definition af sit produkt. Det forstås dog ofte, at stål med en flydespænding på 355 MPa og opefter anses for at tilhøre denne gruppe. Erfaringen har vist, at visse typer højstyrkestål er mindre reaktive end forventet ved varmforzinkning, mens andre i stedet er meget reaktive.

I det første tilfælde bliver resultatet efter varmforzinkning, at det dannede lag ikke opfylder kravene til tykkelsen i henhold til DS/EN ISO 1461. I det sidste er lagene i stedet blevet betydeligt tykkere, og der kan forekomme problemer med dårlig vedhæftning og flammede overflader.

Generelt kan man sige, at de samme regler gælder for valg af højstyrkestål som for valg af almindeligt lavlegeret konstruktionsstål, dvs. der skal tages højde for silicium- og fosforindhold. Visse typer højstyrkestål har et siliciumindhold på 0,10 vægtprocent, dvs. midt i Sandelinområdet. Disse er naturligvis ikke egnet til varmforzinkning, men kan sædvanligvis bestilles med et højere indhold af silicium (0,20 vægtprocent) til varmforzinkning. Visse typer højstyrkestål gennemgår desuden forskellige former for varmebehandlinger i forbindelse med fremstillingen og kan derfor få ændret indholdet af fri silicium i overfladen på grund af indre oxidering, hvilket påvirker reaktiviteten.

I varmforzinkningsbranchen foregår forskning og udvikling for at få en bedre forståelse for, hvordan højstyrkestålet reagerer ved varmforzinkning.

Sammenligning af silicium- og fosforindholdets virkning ved varmforzinkning af kold- eller varmvalset stål:

| Koldvalset stål | Varmvalset stål | |

|---|---|---|

| Si+P < 0,03 |

Ok ved normale krav på finish. Blanke lag. Ved høje krav til overfladefinish gælder: Si < 0,03 och Si+2,5P < 0,04 |

Ok ved normale krav på finish. Blanke lag. Ved høje krav til overfladefinish gælder: Si < 0,02 och Si+2,5P < 0,09 |

| 0,03 < Si+P ≤ 0,14 | Ikke egnet | Ikke egnet |

| 0,15 ≤ Si ≤ 0,21 |

Tykkere lag. Vær opmærksom på indre oxidering, der kan give ændret reaktivitet. |

Tykkere lag. |

| 0,22 ≤ Si ≤ 0,28 |

Betydeligt tykkere lag. Gråt lag. |

Betydeligt tykkere lag. Gråt lag. |

| 0,29 ≤ Si ≤ 0,35 |

Stor lagtykkelse med vis risiko for sprødhed. Gråt lag. |

Stor lagtykkelse med vis risiko for sprødhed. Gråt lag. |

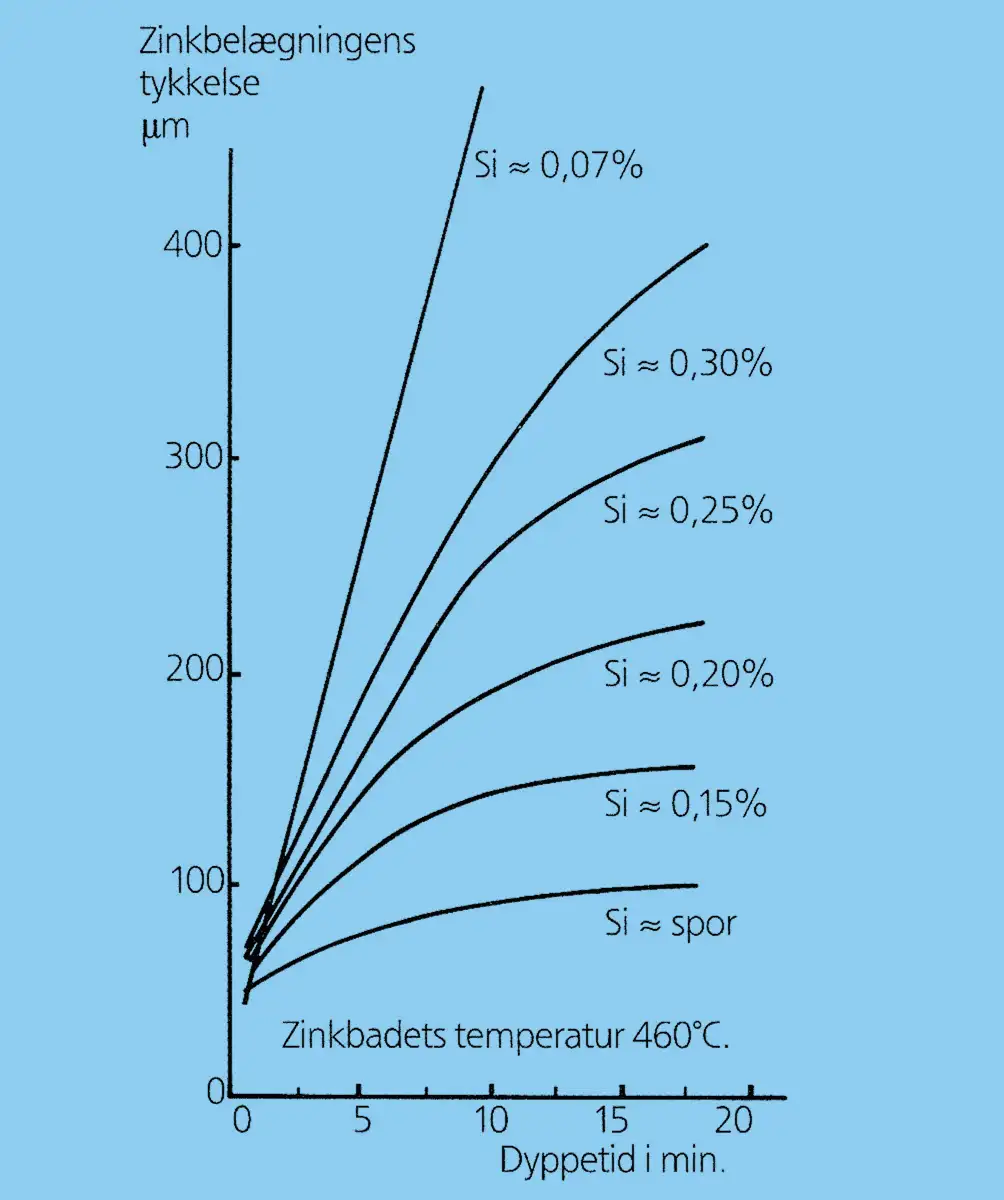

Figur 1.

Forholdet mellem dyppetid og zinklagets tykkelse for stål med forskelligt siliciumindhold. Kurverne er middelkurver baseret på såvel undersøgelser som praktiske erfaringer. Der kan forekomme betydelige variationer mellem stål med samme siliciuminhold men fra forskellige charger. Kurverne gælder for et zinkbad uden nikkeltilsætning.

Højstyrkestål med en flydespænding (ReH)> 650 MPa kan i nogle tilfælde har lidt sænket udmattelsesstyrke efter varmforzinkning. For stål med lavere materialestyrke end 650 MPa sker blot en marginal sænkning. Vær dog opmærksom på, at stål uden overfladebehandling eller med en dårlig korrosionsbeskyttelse hurtigt kan blive udsat for lokale korrosionsangreb, hvilket medfører en dramatisk sænkning af udmattelsesstyrken. Ved sammenligning får varmforzinket materiale således temmelig hurtigt en bedre udmattelsesstyrke i et korrosivt miljø end materiale uden eller med dårlig overfladebehandling.

Højstyrkestål kan under visse forudsætninger blive sprødt i forbindelse med bearbejdning og/eller varmforzinkning. Der findes derfor særlige forskrifter for varmforzinkning af højstyrkestål. Søg råd hos jeres varmforzinkningsleverandør eller kontakt Nordic Galvanizers for at få yderligere oplysninger.

Automatstål indeholdende svovl

Denne form for stål skal normalt ikke varmforzinkes. Ved et svovlindhold på over 0,18 % bliver stålet dels kraftigt ætset ved syreafbejdsning, dels bliver jernzinkreaktionen så stærk, at stålet bliver ødelagt.

Rustfrit stål

For eksempel AISI 304 eller såkaldt syrefast rustfrit stål, AISI 316, varmforzinkes nogle gange når rustfri detaljer er svejset sammen med almindeligt konstruktionsstål. Zinklaget kan i så fald blive tykt med mere eller mindre grå nuancer, hvilket skyldes et højere indhold af silicium, krom og nikkel. Efter varmforzinkningen kan der forekomme pletter uden zink på den rustfri overflade, men da ofte i mindre omfang. Varmforzinkning af rustfrit materiale kan give zinksprødhed, dvs. zinkindtrængning i korngrænserne, hvis der findes spændinger i materialet, for eksempel fra svejsning eller koldbukning.

Hærdet eller koldbearbejdet stål

Hærdet eller kraftigt koldbearbejdet stål (HRc > 33) kan optage atomar hydrogen ved syrebejdsningen og udvise hydrogensprødhed. Naturligvis kan uddrivning af hydrogen ved 275 ºC i mindst 4 timer ske efter bejdsningen, men da sådant stål også kan blive udsat for zinksprødhed, bør man fraråde varmforzinkning.

Lagtykkelser

Lagtykkelsen beror primært på

- stålets indhold af silicium

- stålets indhold af fosfor

- dyppetiden i zinksmelten

- stålets overfladeruhed og -tykkelse

- eventuel varmebehandling

I tabel 1 vises kravene til lagtykkelsen i henhold til varmforzinkningsstandarden DS/EN ISO 1461. I tabel 2 gives eksempler på højere lagtykkelser, der kan upnås efter forudgående aftale mellem varmforzinkeren og køber.

Stålets overfladeruhed påvirker i høj grad lagtykkelsen. Undersøgelser har vist, at sandblæsning eller slyngrensning giver en betydelig øgning af lagtykkelsen på de fleste typer stål (80 – 100 %) 4,5. Også ridser og lokal deformering af overfladelaget ved kolddeformation påvirker overfladeruheden, så der kan forekomme meget varierende lagtykkelser. I disse tilfælde kan der også forekomme grå områder på en i øvrigt blank overflade.

Flamme-, plasma- eller laserskæring på siliciumberoliget stål forandrer ligesom varmebehandling lagtykkelsen ved varmforzinkning. I stålets overflade påvirkes letoxiderbare komponenter som silicium, hvilket medfører, at stålet, afhængigt af indholdet af silicium og hvordan dette påvirkes, kan få et tyndere eller tykkere lag end forventet. I henhold til varmforzinkningsstandarden DS/EN ISO 1461 må lagtykkelsesmåling ikke foretages på flamme-, plasma eller laserskårne flader. Generelt må lagtykkelsesmåling heller ikke foretages mindre end 10 mm fra kanter eller mindre end 100 mm fra emneender.

| Godstykkelse i mm |

Lokal lagtykkelse i μm |

Gennemsnitlig lagtykkelse i μm |

|---|---|---|

| Stål > 6 mm | 70 | 85 |

| Stål > 3 - ≤ 6 mm | 55 | 70 |

| Stål ≥ 1,5 - ≤ 3 mm | 45 | 55 |

| Stål < 1,5 mm | 35 | 45 |

| Støbegods ≥ 6 mm | 70 | 80 |

| Støbegods < 6 mm | 60 | 70 |

Tabel 1. Lagtykkelser iht. standarden EN ISO 1461. Nogle stål kan have en lavere lagtykkelse end ifølge tabell, se oplysninger nedenfor “Aluminiumsberoliget stål med uventet lav reaktivitet”.

| Godstykkelse i mm |

Fe/Zn 115 | Fe/Zn 165 | Fe/Zn 215 | |||

| Min. lokal værdi | Min. middel- værdi | Min. lokal værdi | Min. middel- værdi | Min. lokal værdi | Min. middel- værdi | |

| Stål > 6 mm | 100 | 115 | 145 | 165 | 190 | 215 |

| Stål > 3 - ≤ 6 mm | 85 | 95 | 100 | 120 | 115 | 140 |

| Stål ≥ 1 - < 3 | 60 | 70 | 70 | 95 | ||

Tabel 2. Hvis kunden ønsker et tykkere lag end i henhold til standarden, se tabel 1, skal dette aftales med varmforzinkningsvirksomheden. For at stålet skal vær tilstrækkeligt reaktivt, skal der vælges materiale med et højere siliciumindhold, se tabel 3.

| Vejledende værdi (%) | Grænser (%) | |

|---|---|---|

| Fe/Zn 115 | 0,18 | 0,15-0,21 |

| Fe/Zn 165 | 0,25 | 0,22-0,28 |

| Fe/Zn 215 | 0,32 | 0,29-0,35 |

Tabel 3. Det nødvendige siliciuminhold for at opnå de lagtykkelser, der er angivet i tabel 2.

Normal lagtykkelse kan opnås ved at fjerne det oxiderede lag fra ståloverfladen før varmforzinkningen. Efter skæring kan dette gøres ved hjælp af slibning/sandblæsning, indtil anløbningsfarverne er forsvundet. Det er en fordel ved slibning af skærekanterne, at disse kan affases, hvilket fremmer zinklagets holdbarhed på kanterne. Nogle gange er det tilstrækkeligt med en normal eller lidt kraftigere bejdsning (eller sandblæsning) for at fjerne det påvirkede overfladelag efter varmebehandlingen. I visse tilfælde kan der dog opstå problemer, specielt i kombination med ændringer i overfladeruheden ved koldbearbejdning. En kraftigere behandling af overfladen kan så være nødvendig.

Zinkoverfladens udseende

Varmforzinkning af stål uden eller med lavt silicium- eller fosforindhold giver lyse og blanke zinklag. I udendørsmiljø bliver overfladen efterhånden mat og lysegrå.

Stål med siliciumindhold på 0,15 – 0,25 vægtprocent giver normalt også lyse lag, hvis siliciumindholdet ikke ligger imod den øverste grænseværdi. Siliciumindhold i det øverste område kan give helt grå partier eller et gråt net på en i øvrigt lys overflade. Hvis der anvendes et nikkellegeret zinkbad, bliver stål med siliciumindhold på op til ca. 0,22 % helt blankt.

Stål med et højere siliciumindhold (> 0,25) giver generelt matte, grå zinklag, der bliver mørkere grå i takt med et stigende siliciumindhold. De mørkegrå zinklag har kun æstetisk betydning, da de yder den samme eller til og med bedre korrosionsbeskyttelse (ved samme lagtykkelse), som de lyse lag. De grå zinkbelægninger har normalt en højere lagtykkelse og dermed en længere levetid.

De grå zinklag opstår, når jern-zinkfasen er vokset gennem hele zinklaget. Når en sådan zinkoverflade korroderer, frigøres jernet og bliver oxideret, hvilket efter nogen tid kan give overfladen en rødbrun farvenuance. Den brune farve øges gradvist, når en større del af jern-zinklaget korroderer. En brunfarvning af zinkoverfladen betyder således ikke, at zinkbelægningen er korroderet væk. Zinkbelægninger med lyse lag, der yderst har et lag af rent metallisk zink, kan også blive farvet brune med tiden, når det rene zinklag er korroderet væk. Brunfarvningen opstår dog betydeligt senere, afhængigt af det rene zinklags tykkelse. På stål med silicium+fosforindhold < 0,03 % plejer det rene zinklag at udgøre 30 – 50 % af den totale lagtykkelse. Hvis man er usikker på indholdet af silicium i stålet, og dermed hvilket udseende emnet får, bør der udføres en prøveforzinkning af det aktuelle stål.

Bestilling af stål

For at opnå et godt resultat ved varmforzinkning er det ikke tilstrækkeligt blot at anvende stålbetegnelsen (CEN-standard eller handelsnavn) ved bestilling og ind-køb af materiale. Man skal også angive grænser for stålets silicium- og i visse tilfælde også fosforindhold.

Desværre har man ikke altid frit valg, når det gælder stålets legeringssammensætning. Ved bestilling af større mængder stål, er dette ofte intet problem, men det melder sig først og fremmest, når man køber lagervare. Jo tidligere man kan kontakte stålleverandøren, jo større mulighed har denne for at levere det rigtige materiale til varmforzinkning.

Det er også vigtigt at være opmærksom på ståloverfladens tilstand før varmforzinkningen. Konstruktionsstål leveres ofte bejdset og olieret, og for eksempel ved svejsning af stålet kan olien blive bundet meget hårdt til overfladen og være vanskelig at fjerne ved hjælp af den affedtning, der finder sted før varmforzinkningen. Olien skal dog fjernes for at undgå problemer med sorte pletter på materialet efter varmforzinkning, og ekstra rengøring kan derfor være nødvendig.

Referencer

1. R Thomas, T Wallin, H Eriksson och A Hirn “Handbok i varmförzinkning”, Stockholm (2005).

2. G Hänsel, 13th International Galvanizing Conference, European General Galvanizers Association, London (1989)

3. General Galvanizing Practice, The Galvanizers Association, London (1989)

4.O Borring Sørensen, “Varmforzinkning af sandblæst stål”, Rapport nr. 80/04 d-e, Korrosionscentralen, Køpenhavn (1980).

5. A Hirn, “Varmförzinkning av svåra stål”, Institutet för Metallforskning, Stockholm (1994)

6. T Jensen “Koldvalsede/koldformede stål med lave siliciuminhold, retningslinier for valg af stål”. K5 17607/TJ. FORCE Technology, Danmark, 2006.